1 本書のねらい

1.1 機能論的テーマと発生論的テーマ

第1章を開いてみる。分析テーマの設定について、以下の記述がある。(本書からの引用部分は水色文字で表示)

(p3~)

本書で解答をと試みる基本的な問いは大きく二つある。第一は「いわゆるトヨタ的な開発・生産システムはどのような意味で競争合理性をもっていたといえるか」、という機能論的テーマ、第二は「このシステムはそもそもどのようにして構築されてきたのか」という発生論的なテーマである。

1⃣ トータル・システムとしての競争能力の説明

第一のテーマ;いわゆるトヨタ的な開発・生産システムのもつ独自の組織能力がなんであるか、またそうした能力(開発・生産活動のパターン)と競争力ファクター(市場で評価されるパラメータ)がどのようなメカニズムで結びついているかを説明することに他ならない。

・・・中略・・・

そこで本書では、製造企業の開発・生産活動の全体およびその細部を組織的な知識創造・情報伝達のプロセスとして記述するという、一種の「情報システム・アプローチ」を提示し、これによって、いわゆるトヨタ的な開発・生産システムがどのような組織ルーチンをもち、それがどのような経路で製品の競争力に結び付いているかを統一的に分析することを試みる。

2⃣ システムの発生・進化に関する説明

第二のねらいは、前述のように規定された、少なくとも事後的に競争合理的なシステムが、そもそもいかにして形成されたのか、発生と進化のプロセスを分析するダイナミックな枠組みを提示することである。その際、事後的な競争合理性が必ずしも事前合理的な意思決定を前提にしない、という認識から出発する。

・・・(中略)・・・

一般に、システム変化の経路が複雑多岐にわたり、経済主体がこれを完全に事前予測をしたりコントロールしたりすることが困難な場合、そうした経路のことを「創発プロセス」と呼ぶ。トヨタ的システムという事後的に競争合理的とみえるものの発生過程を、事前合理性を前提とせず一種の「創発プロセス」として説明しようというのが、本書の第二のねらいである。

分析テーマは機能論的テーマと進化論的テーマである、とのこと。

1.2 違和感のある分析枠の設定

分析テーマ設定についての愚見を以下に示す。

第一の課題は、「トヨタの競争合理性とは何か」という機能論的テーマである。そのためにトヨタの開発・生産システムを情報システムとして抽象化し、それを分析枠として置き換えた。ところが、この分析枠には決定的な欠陥があることがわかった(参照;「本書の分析の枠組み」)。本書の分析はこの欠陥に気付くことなく行われたと思われる。何らかの影響があるのではないかと考えられるが、先ずは本書の主張する分析結果を一般常識的読者の立場で解釈してみる。

「トヨタはどのように発生・進化したか」という発生論的テーマだが、いきなり「事後的」という言葉が出てくる。なぜトヨタは事後的に競争合理的なシステムなのか? 著者は事後的合理性を「怪我の功名」と説明する。トヨタが「怪我の功名」を続けて成長・発展してきたのか? 本書を著してからさらに四半世紀経過した今(2023年)、トヨタはますますトヨタらしく成長・発展している。「怪我の功名」もこれほどまでに“安定的”なものなのだろうか。

またトヨタという一企業を「創発プロセス」として説明するという。トヨタは「創発的プロセスの産物である」とは、トヨタの発展過程において、新しい特性が生み出される経過を、先行する条件からは予測や説明ができないということを意味する。予測や説明ができない枠組みを設定してトヨタの進化を説明できるのか。少なくとも、他の自動車メーカーとの「創発プロセス」的な違いぐらいは示す必要があるが、ザっと通読した限りではそんな比較はどこにも見当らない。

「事後的な競争合理性」にしても「創発プロセス」にしても、トヨタという一企業の“強さ”の理由を分析するために設定した枠組みや前提条件だとしたら、どこか違和感を覚えざるをえない。

2 進化能力の実態は「日ごろの心構え」

終章に結論がまとめられている。以下に主要部分を引用する。

2.1 トヨタは事後合理性を持つ

(p363~)

トヨタ自動車は20世紀後半の日本を代表する「安定して強い会社」の一つであった―――好き嫌いは別にして、この命題に異を唱える人は少ないだろう。実際、トヨタ自動車の内外での競争力が、比較的長期間にわたって高いレベルを維持してきたことを示す資料・傍証には事欠かない。企業の組織能力や競争力を分析する筆者のような実証研究者にとって、トヨタという企業はつねに目の離せぬ存在であり続けたのである。

かくして、「なぜトヨタの製造システムは強かったのか」、「どのようにして強くなったのか」という素朴な疑問から本書はスタートした。この課題に対して筆者が選んだアプローチは、上記の二つのテーマ、つまり「システム存続に関する機能論的な説明」と「システム異変に関する発生論的な説明」とをとりあえず切り離して考えようというものであった。既に述べた通り、これは進化論的発想の本質的部分に他ならない。例えば、本書でたびたび強調した「怪我の功名」効果は、こうした進化論的ダイナミックスと密接に関連しているといえよう。

・・・(中略)・・・

さて、ここで基本的な論点を今一度振り返ってみよう。・・・(中略)・・・

まず機能論の面では、情報システム・アプローチ、つまり企業の製造ルーチンの総体を情報創造・情報伝達のトータル・システムとして記述・分析する分析枠組みを用いて、トヨタ的システムがもつ事後的合理性を説明した。つまり、企業の開発・生産・購買システムを情報資産のネットワークと解釈し、製品を顧客に向けて発信する情報の束とみなし、また競争力をそうした情報の束が顧客に対して持つ「説得力」と読み替えたのである。

本書を通じて目立つのが“事後合理性”という言葉である。初めの分析枠設定のときから、あたかも実証済みであるがごとく“トヨタは事後合理性を持つ”ことを前提としているようにみえる。ここで、“事後合理性”について、少々紙面を割く。

まず、事前合理性と事後合理性についての一般的説明は次のようなものである。

事前合理性;事前に持っている知識や認識の範囲で判断した合理性

事後合理性;行動プロセスを通じて学習した新しい知識や認識をベースに判断した合理性(やってみて獲得する)

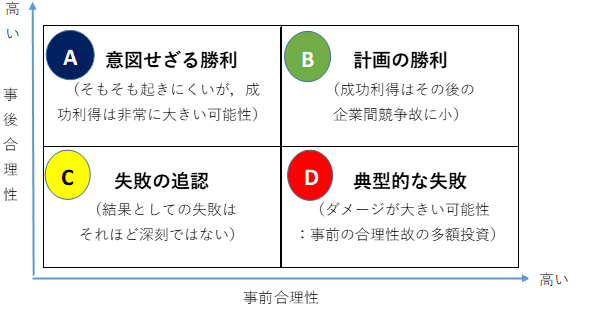

事前合理性と事後合理性の関係を表1に示す。

表1 事前、事後合理性の関係

これらの説明を使って「トヨタが事後合理性を持つ」とは、どのような意味か。表1でいえば、事前合理性は低いが事後合理性は高いとは、Ⓐ「意図せざる勝利」に当たる。つまり、事前に行う意思決定の合理性は低いながら、行動プロセスを通じて学習した新しい知識や認識をベースに判断しなおすと合理性が高くなる、という場合である。

事前合理性の低い意思決定を選択し、実行に移すことは一般的には起こりにくいことである。時間、資金、リソース等の理由で事前に合理性の確認を十分に行えないまま経験則やサイコロを振る的な意思決定をして、それが結果的に合理的な結果につながる、という場合はどうなのか。それも事後合理性といえるかもしれない。しかし、合理的な結果に結び付くことよりも思わしくない結果となることの方が多いのではないか。

トヨタが事前合理性の低い意思決定を採用することがたびたびおこなわれているというのだろうか。あるいは、トヨタは事前合理性の追求能力が弱く、事後合理性の追求だけはきちんと行う、ということなのだろうか。

本書中にどのような具体的事例があるのか、探してみた。

2.2 トヨタが事後合理的である事例

「トヨタが事後合理的である」とする事例を探してみた。

2.2.1 トヨタ九州宮田工場に新組立システムが導入

第7章にトヨタ九州宮田工場に新組立システムを導入した経緯の記述がある。そこで、具体的な事例を挙げてトヨタの事後合理性を説明している。

1992年12月に操業を開始したトヨタ九州宮田工場に導入された新組立システムの特徴として以下の5項目を挙げている。

- 自律完結工程

- インライン・メカニカル自動化

- TVAL(組立作業評価体系)

- 作業負荷軽減のためのローコスト設備

- 人的資源管理(人事・労務)

当時の日本はバブル崩壊の混乱期にあった。価値観も揺れ動く中で、新組立システム開発の経過も多様であることは想像に難くない。紙面の都合で詳細は本書に穣ことにして、ここでは、事後合理性を説明している[自律完結組立工程]に焦点を当て、その背景を探ってみる。

2.2.2 自律完結組立工程に注目

[自律完結組立工程]の改善点を下記に列挙する。

- トリム、シャーシー、ファイナルの3セグメントに分類→5~12本程度の多くの短いセグメントに分類。

- セグメント間にとくにボディ・バッファーをもたない→セグメント間にボディ・バッファーエリアあり。

- 1セグメントに複数の作業組織(組)→1セグメントに1組が基本

- 1人の作業者の職務、一つの組の職務群に無関係の要素作業を詰め込んで生産性を向上→機能的に関連した作業群を1作業者あるいは1組に割り当てる。

- 組長は改善・指導・ライン管理で中核的役割→組長の改善・指導機能の強化

従来の組立ラインは3つのセグメントに分けられていたが、新組立ラインでは5~12の半自律的な短いセグメントに分けられ、各セグメントは機能的にも物理的にも組織的にも、互いにディカップリングされている。また各セグメント間にはボディ・バッファー(3~5台)が置かれている。

この新組立システムを著者は 2⃣自律完結ライン:事後的な統合化(p341) で次のように説明している。

このケースでは「事後的な総合化」と呼べそうな特徴あるパターンが観測される。すなわち、様々な異なる理由で形成された構成要素が、事後的に新たな目的の下に統合化されたようにみえる。そうしてシステム構成要素の中には、元来は自律完結ラインの一部として意図されたわけではないが、事後的に再解釈されて新しいシステムの一部として機能するに至ったものもあるわけである。

なぜ、“事後的”なのか。多セグメント、ボディ・バッファーで代表される新組立工程が導入されたのはトヨタ九州宮田工場が最初ではない。1988年にTMM(米国ケンタッキー第一工場)で、1991年には田原工場第四ラインで稼働が始まっている。どのような経過だったのか本書の説明をみてみる。

2.2.3 TMMの建設

自律完結組立工程につながる出来事としてTMM(米国ケンタッキー第一工場)を挙げている。工場建設が発表されたのが1985年、生産開始が1988年7月。次のような説明がある。

(p328~)

・・・(中略)・・・TMMの工場基本設計は堤工場に準じて行われた。・・・(中略)・・・とはいえ、トヨタ自動車における新しい組立システムの模索が始まったのは後述のように88年ごろのことであり、したがってTMMは明らかに従来型の組み立て工場の設計思想に基づいて建設されたものといえる。・・・(中略)・・・

しかし、その一方で、・・・(中略)・・・部品搬送の動線が錯綜するのを避けるようにした。また、受け入れエリア組立ライン・サイドへの部品搬送距離をできるだけ短くするようにした。この結果、トヨタ自動車の従来のレイアウトに比べると、TMMの組立エリアのレイアウトは正方形にやや近くなった。またこれに伴い、メインの組み立てラインは、8本の比較的短いセグメント(トリム=前艤装が3本、シャーシ=足回りが3本、ファイナル=後艤装が2本、ただし検査ラインやサブアセンブリー・ラインを除く)が平行・往復する形になった。・・・(中略)・・・

また、この8本の組み立てライン・セグメントの間にはボディーのバッファー・エリアが設けられていた。つまり、この時点では新組立システムの構想は存在しなかったにもかかわらず、ハードウエア的には後の自律完結工程と同様のもの(多数の短いライン・セグメントをバッファーを介してつないだレイアウト)が、別の理由により形成されていたのである。もっとも、設計思想的にはTMMのラインは前述のロジステック上の同期に基づくものであり、後の自律完結工程とは異質なものであった。また、セグメント間のバッファー・エリアは、後に組立工程全体のダウン・タイムを低減するために利用されるようになったが、これによりセグメント間の自律性を高めるという効果は意識されていなかったようである。

要約すると、多セグメント化、セグメント間のバッファー設置というトヨタ九州宮田工場の新組立工程と同じものがTMMでも採用されたが、その理由は

- 部品搬送の動線の錯綜を避ける

- 部品搬送の距離をできるだけ短くする

- この時点では新組立システムの構想は存在しなかった

と説明している。つまり、自律完結工程は事前にその合理性が確認されて導入されたのではない、ということである。

2.2.4 田原工場第四ライン

田原工場第四ラインの基本レイアウトは1989年に作成され、操業開始は1991年とのこと。

(p331~)

田原第四工場の最終組立ラインは、ハードウエア的にいえば、前述のTMMと同様、8本のライン・セグメントから構成されており、またセグメント間にバッファー・エリアが設けてあった。しかしながら、その動機は違っていた。TMMでは、すでにみたように、部品のロジステック効率化がレイアウト選択の動機であったが、田原第四工場の場合は、オフライン組立自動機の導入そのものが組立ラインの多セグメント化につながったといわれる。オフライン方式の場合、自動化したライン・セグメントは、手作業のコンベア組立セグメントと物理的に切り離す必要があったし、また、製造管理上の理由で、自動化セグメントの前後にバッファー・エリアをもつ必要があったのである。しかし同時に、田原第四工場の段階で、後に主流となる「自律完結工程」の部分的な試行がすでに行われていたことにも注目する必要がある。ただ、「自律完結工程」はこの時点ではまだ明確なコンセプトにはなり切っていなかったのである。

要約すると、田原工場第四ラインに多セグメント化、セグメント間のバッファー設置というトヨタ九州宮田工場の新組立工程と同じものが採用された理由は、

- 多セグメント化につながったのはオフライン自動機の導入だった

- 「自律完結工程」はこの時点ではまだ明確なコンセプトにはなり切っていなかった

と説明されている。つまり田原工場第四ラインの場合も、自律完結工程は事前にその合理性が確認されて導入したものではない、ということのようである。

2.2.5 まとめ

自律完結工程が導入されたTMM、田原工場第四ライン、トヨタ九州宮田工場をみてみた。TMMも田原工場第四ラインも自律完結工程が導入されているが、自律完結工程の導入がメインではなく、別の理由で導入したと説明している。

九州宮田工場に自律完結工程を導入したことについては、

(p341)

「事後的な総合化」と呼べそうな特徴あるパターンが観測される。すなわち、様々な異なる理由で形成された構成要素が、事後的に新たな目的の下に統合化されたようにみえる。そうしてシステム構成要素の中には、元来は自律完結ラインの一部として意図されたわけではないが、事後的に再解釈されて新しいシステムの一部として機能するに至ったものもあるわけである。

と説明している。

しかし、トヨタにとって最も重要なことは、自律完結工程の導入であることは明白である。

- 部品搬送の動線の錯綜を避ける

- 部品搬送の距離をできるだけ短くする

- 多セグメント化につながったのはオフライン自動機の導入だった

という理由は付け足し的なものである。海外のTMM(米国)に部品搬送の動線や距離に理由で、これまでとは異なった概念で作られた自律完結ラインをいきなり導入することは考えづらい。かなりの試作検討を経てのことであることは間違いない。

そして

- この時点では新組立システムの構想は存在しなかった

- 「自律完結工程」はこの時点ではまだ明確なコンセプトにはなり切っていなかった

とは、調べた資料ではそうであったかもしれないが、JIT、自働化を基本とするトヨタ生産方式をたどれば、その原理に沿った改良であることは明らかで、TMM、田原工場第四ライン、トヨタ九州宮田工場の導入するズーっと以前から改良・試作・検討が行われていたことは疑う余地のないことである。

自律完結ラインの導入を「事後的な総合化」(事後合理的)とする見方は、明らかに“的を得ない”ものであることを指摘しておく。

2.3 機能的シンプルさと構造的複雑さ

2.3.1 本書の説明

本書では機能的シンプルさと構造的複雑さについて次のように説明している。

(p364~)

その際、とくに注目したのは、このシステムが持つ機能的なシンプルさと、構造的な複雑さのコントラストである。一方においてトヨタ的システムは、その構成要素である各ルーチンが一貫して競争力に貢献するという意味で、機能的に単純明快である。少なくとも事後的にみるかぎり、トヨタ的な開発・生産・購買ルーチンはすべて、情報という見えない糸を通じ、顧客という究極の結節点に向かって収束しているようにみえる。・・・(中略)・・・

しかしその一方で、トヨタ的システムは構造的には複雑である。すなわち、開発・生産・サプライヤーのトータル・システムを覆いつくす形で高密度な情報フローが縦横に走り、それが多様なルーチンを連結し、全体として広範かつ無形の情報ネットワークを形成しているという意味で、このシステムは非常に複雑である。したがって他社にとって、個々のルーチンはわかっても全体的パターンの会得は容易ではない。つまり、「機能的な原理はシンプルだが構造的には複雑で模倣しにくい」というトヨタ的システムの特徴は、ある種の「情報システムとしての複雑さ」として説明することができる、というのが本書の立場である。

・・・(中略)・・・「情報システムとしての複雑さ」という上記のロジックによって、「なぜトヨタ的システムが容易に他社の模倣を許さないか」は説明できると論じた。進化論的文脈の中でトヨタ的システムのもっている事後的合理性をできるだけ透明な形で示すことに力点を置いたからである。

2.3.2 シンプルさ、複雑さの尺度やデータはあるのか

「トヨタシステムは機能的にシンプルであるが構造的に複雑である」という命題には、少なからぬ戸惑いを感じる。

「シンプル」とか「複雑」とかを計るために一般的に用いられている尺度はあるのか? その尺度で測った他自動車メーカーのデータはあるのか?

一般的な尺度がないなら、それに代わる基準みたいなものはあるのか?

文中にこんな説明はある。

トヨタ的システムは、その構成要素である各ルーチンが一貫して競争力に貢献するという意味で、機能的に単純明快である。・・・

開発・生産・サプライヤーのトータル・システムを覆いつくす形で高密度な情報フローが縦横に走り、それが多様なルーチンを連結し、全体として広範かつ無形の情報ネットワークを形成している・・・

「機能的な原理はシンプルだが構造的には複雑で模倣しにくい」というトヨタ的システムの特徴は、ある種の「情報システムとしての複雑さ」として説明することができる

つまり、著者の主張は、トヨタシステムを情報システムとして抽象化し、その枠組みで分析すると、“機能的に単純明快”であり、“その複雑さ”は説明できる、ということのようである。

では、他自動車メーカーを“情報システム”に置き換えてみた場合、シンプルさと複雑さはどうみえるのか。トヨタはよりシンプルで、より複雑にみえるのか。そのような説明はどこにもない。

「トヨタの機能はシンプルだが構造は複雑だ」と客観的にいえる尺度もなければデータもない。「覆いつくす」、「高密度」、「縦横に走り」、「多様なルーチンと連結」、「広範かつ無形」等々の文学的表現を重ねても客観性が増すわけではない。

「トヨタの情報システムは複雑である」が故に、「容易に他社の模倣を許さない」のだという次なる間違いを引き起こしている。このことに著者は気付いていないのだろうか。

2.4 発生論的分析結果

2.4.1 システム創発と進化能力

次に、システムの発生論の側面においては、主に歴史的な資料を用い、「創発」と「進化能力」をキーワードとしてこれを再解釈した。この動態分析は、「トヨタ的システムは複雑であり、これに比べ人間の事前合理性には限界がある」という、いわば常識的な仮説からスタートした。つまり、トヨタ的システムのような複雑極まる構造が、プラナーによる周到に練られた青写真にしたがって、もっぱら事前合理的にできた、とは考えにくいとしたわけである。

しかしながら、企業システムの構築プロセスが何らかの形で人間の主体的な意思が介在するものである以上、これを純粋な機械論や偶然、あるいは環境決定論に還元してしまうのもまた、明らかに不自然である。かくして、純粋に事前合理的でもなく、さりとて純粋な偶然でも環境決定論でもなく、それらすべての可能性を含みながらも実際にどのような進化経路が発現するかは予想できない、というような複合パターンが、システム変異のプロセスを支配している、という結論にいたる。本書では、このような複雑なダイナミックスを「システム創発」と呼んだわけである。少なくともトヨタ的な製造ルーチンという事後合理的なシステムは、長期にわたる創発的プロセスの産物であることが、本書の分析を通じてある程度明らかになったものと考える。

最後に、そうしたシステム創発という、予測もコントロールも難しいプロセスを通じて、なおかつ結果的に他社よりも高い競争能力を構築できる企業があることを示し、そうした動態的な能力構築能力を「進化能力」と呼んだ。トヨタという企業のもつ独自能力の最も核心の部分はJIT、TQC、自働化など、従来強調されてきたルーチン的な部分もさることながら、むしろそれらを構成する非ルーチン的な動態能力、すなわち進化能力なのではないか、というのが、本書を通じての一つのメッセージである。

「システム創発」と「進化能力」を以下のように説明している。

システム創発;事前合理的でもなく、さりとて偶然でも環境決定論でもなく、それらすべての可能性を含みながらも実際にどのような進化経路が発現するかは予想や説明ができない、というような複合パターン。

進化能力;システム創発という、予測もコントロールも難しいプロセスを通じて、なおかつ結果的に他社よりも高い競争能力を構築できる、そうした動態的な能力構築能力

2.4.2 進化能力の実態解明はうまくいかず

しかしながら、ルーチン的な側面とは異なり、この企業のもつ進化能力の正体を組織論的に明らかにすることは容易ではない。本書では、これを「解」の創発段階と精製段階からなる2段階問題解決モデルあるいは、組織に内蔵された「変異―淘汰―保持―伝搬」の進化論的メカニズムとして解釈した。とくに、組織ルーチンの市場淘汰に先立つ「組織内淘汰」の担い手として現場の管理層の役割に注目した。しかし、これによってもまだ、進化能力の組織内メカニズムの実態が明らかになったとはいいがたい。・・・(中略)・・・

漠然とした「進化能力」の正体を組織論的に明らかにするため、「解」の創発段階と精製段階からなる2段階問題解決モデルや「組織内淘汰」の担い手として現場の管理層の役割に注目したが、進化能力の組織内メカニズムの実態を明らかにすることはできなかった、とのこと。

2.4.3 進化能力の実態は「心構え」だ

現段階の見通しとしては、進化能力の実態は、競争力に関して組織成員が共有するある種の「心構え」であろうと筆者は考えている。企業が創発過程そのものを完全にコントロールすることはできないとしても、すくなくとも、組織の成員が日ごろからパフォーマンス向上を指向する持続的な意識を持ち、何事か新しいことが起こったとき、とりあえず「これは我々の競争力の向上に役立たないだろうか」と考えてみる思考習慣を共有しておくことが、その組織の進化能力の本質的な部分なのではないかと考えるわけである。

・・・(中略)・・・

それでは、そうした「心構え」はどこからやってくるのか。おそらく組織文化の問題であると考えられるが、これに対する確たる答えはまだない。例えば、トヨタ自動車あるいはグループの創業者である豊田佐吉や豊田喜一郎の思想的影響を挙げるのが、組織文化論の一つの定石であるが、本当にそれが決め手なのか、あるいはどのようにしてそうした創業者の精神が社内に保持・伝搬されてきたのか、正確なメカニズムはわかっていない。これも今後の研究課題であろう。

進化論的アプローチでは「システム創発」と「進化能力」でまとめようとしたが、具体性は乏しく、説得力もあまりない。そのことを著者は重々、承知の上、“進化能力の実態は、競争力に関して組織成員が共有するある種の「心構え」”ではないかという。しかしそれがどこからやってくるのか、確たる答えはまだない、と吐露する。

トヨタの創業者である豊田佐吉や豊田喜一郎の思想的影響を組織文化論の一つの定石だ、と著者はいう。

定石とは、長年の研究によって最善であると合意、共有されている考え方だ。創業者の精神が社内に保持・伝搬されてきたメカニズムがわかっていないからその定石は決め手にならないというのなら、なぜそこをもっと追求しなかったのか。トヨタの膨大な資料の中に手がかりはなかったのか。少なくとも、「システム創発」とか「進化能力」とかの漠然としたはなしよりは具体的な説明ができたのではないか。

とはいえ、トヨタという企業の「安定した強さ」の源泉として、システム創発過程を通じての長期的な能力構築能力、すなわち、「進化能力」に注目する必要がある、という見通しは少なくとも立ったといえよう。本書で繰返し強調してきたように、さまざまなデータをみるかぎり、いわゆるトヨタ的システムの生成過程において、この企業がつねに「先見の明」をもって(つまり事前合理的に)組織ルーチンを選択してきたとは考えにくい。にもかかわらず、結果においてトヨタは長期安定的な競争優位を実現してきた。その背後には、どのような理由であれいったん試行された活動の中に潜在する競争機能をみつけ出し、これを精製し、ルーチンとして制度化する、という面での、この企業独特の組織能力があったと推定される。とくに創発的なシステム進化の過程においては、事前の構想力に劣らず、こうした事後的な能力構築能力が重要な役割を果たす、というのが、本書を通じての主張だったわけである。

創発的なシステム進化の過程においては、事前の構想力に劣らず、こうした事後的な能力構築能力が重要な役割を果たしたことで、トヨタが結果において長期安定的な競争優位を実現してきた、というのが、本書の主張のまとめである。

3 「生産システムの進化論」に関する所感まとめ

トヨタ生産システムの分析にあたって、初めに著者は、「進化論的な発想に基づき」、「筆者の専門である技術・生産管理のプロセス分析をドッキングさせる」という分析枠組みを設定した。トヨタ生産システムの技術的な分析結果を期待した。しかし結論は、事後合理性、システム創発、能力構築能力、進化能力・・・といった抽象的曖昧な表現の羅列。しかも視野は180度ズレ、焦点はピンボケ。

本書の分析結果をまとめると、トヨタとは、

「情報システムの構造的複雑さにより他社の模倣を妨げ、組織成員が共有する健全な「心構え」に支えられた事後合理的能力構築能力を創発し続けるシステムである」

ということのようである。

トヨタとは、

- 構造的に複雑である

- その複雑さが他社の模倣を妨げている

というのだ。世の中のトヨタ評を概覧すると、さまざまな解説、評価、論評があまたある。その中にトヨタが長い間 “強い”のは事後合理的だからだとする見方は見当たらない。むしろ、JITや自働化で代表される合理的な判断、意思決定をするための原理原則が明確に示されていて、それが事前合理的判断をサポートしているとみるのが一般的である。つまり、事後合理的ではなく、事前合理的だという所見の方が圧倒的に多く、それがトヨタの特徴のひとつだと考える人は多い。

また、構造的に複雑だ、とする根拠が不明である。複雑さを計る尺度がないし、比較のデータ(例えば日産やホンダの)もない。さらに、“根拠の曖昧な複雑さ”が他社の模倣を妨げているとはどのような実態なのか、に言及する記述もどこにもない。

トヨタの進化能力の実態は、

- 組織成員が共有する「心構え」である

と結論付けた。後に続く説明を引用する。

企業が創発過程そのものを完全にコントロールすることはできないにしても、少なくとも、組織の成員が日ごろからパフォーマンス向上を指向する持続的な意思を持ち、何事か新しいことが起こったとき、とりあえず「これは我々の競争力の向上に役立たないだろうか」と考えてみる思考習慣を共有しておくことが、その組織の進化能力の本質的な部分なのではないかと考えるわけである。

トヨタの強さの源泉を “精神論” で括る評論はあまたある。世の風潮からすれば「心構え」もそれほどの違和感があるわけではない。が、「技術・生産管理のプロセス分析をドッキングする」との宣言で、より技術的で具体的な結論が出るのではないかとの期待は大きかった。構えは立派だったが、出口は、出るのもはばかられるみすぼらしいかぎりの裏口だった。

先に、「生産ラインの基本特性」が捨象されているのではないか、ということを指摘した。それが、本書の分析結果にどのような影響があるのか、気にしながら再読してきた。

四半世紀前の著書であり、著者の考えは変わっていないのか。藤本隆宏氏に確認したところ、

「4半世紀前の本ですが、主張するポイントは変わっていません。」

との返事を頂いている。だとすると、問題は、より深刻なのかもしれない。

本書では、「技術・生産管理のプロセス分析をドッキングする」といいながら「生産ラインの基本特性」への言及はまったくない。そしてトヨタの開発・生産システムを「事後合理的」だという。が、それを裏付ける理由はどれも“疑わしい”。

なんで、こんなに“的外れ”な結論になったのか?